KU-160对焊机微机控制器使用说明书

KU-160高强度圆环链条闪光对焊机微机控制器是为UNT-80/100/160/250型高强度圆环链条闪光对焊机配套使用的自动控制设备。该控制器能够实现高强度圆环链条焊接过程中的压紧、预热、闪光、顶锻、维持、休止六个焊接控制过程,同时可以实现热去刺装置的压紧、松开、去刺、回退四个手动工作程序和从压紧、去刺、松开到回退的自动工作程序,加上本控制器独有的预热、焊接能量的可随意调整功能,可以满足绝大多数圆环链条闪光对焊的焊接工艺要求。

一、主要特点:

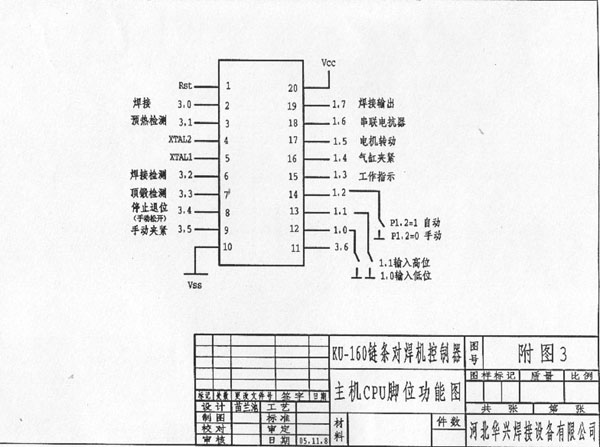

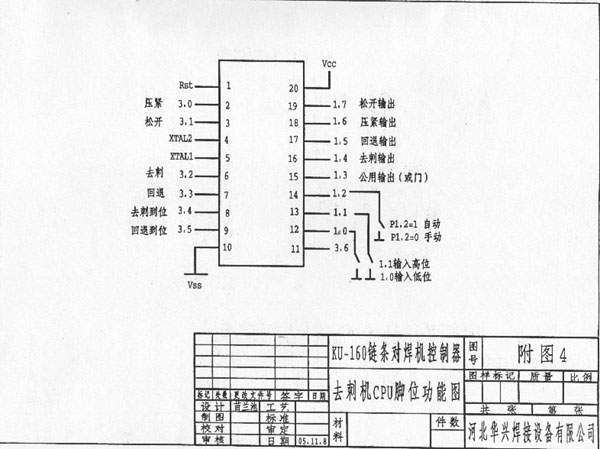

1.该控制器采用单片微型计算机进行控制,其核心控制器件为美国ATMEL公司的CMOS低功耗工业用单片机芯片AT89C2051-24PI,并且由两片单片机各自完成焊接工序和热去刺工序,避免两个工序的相互影响和干扰,具有电路简洁、性能优异、功能完善、耗电少等显著特点。

2.该控制器的预热和焊接能量,采用了PWM脉宽调制技术和高性能的运算放大器,无论是预热还是焊接过程,均可以对输出能量进行10-95%的任意设置,与使用串联电抗器的控制方式相比,具有输出能量随意可调,无触点自动开关,过零自动检测减少干扰,最大限度节约电能等优点。

3.该控制器由于采用计算机进行优化设计,并且使用了高质量的元器件组成控制核心,因此具有控制精度高,抗干扰能力强,工作可靠性高,可长期连续工作的特点,因为采用数字式同步时间控制,焊接时间的误差仅仅决定于电网频率,周波误差为零。

4.具有电流补偿功能,当电网电压在额定值±10%波动时,本控制器有自动补偿的能力,电流变化范围不大于±5%,因此可进一步提高焊接质量。

二、主要技术参数:

1.输入电源:三相380V±10%

50Hz

2.允许焊接变压器容量:80/100/160/250KVA

3.焊接能量调节范围:10%-95%

4.压紧时间调节范围:0.8/1.2/1.6/2.0秒

5.休止时间调节范围:1.0/1.5/2.0/2.5秒

6.额定负载持续率:60%

7.电磁阀、电机驱动能力:30V

2A/125V 1A

8.外形尺寸:长650mm×宽500mm×高1450mm

9.质量:约100kg

三、安装及使用说明:

1.使用环境条件:

a.环境温度:-10℃

— +40℃

b.环境湿度:≤70%

c.控制器应放置在通风干燥无尘土的室内环境下使用,控制器周围不能有酸碱盐等腐蚀性气体,也不能工作在高温高湿环境下,否则容易损坏设备或减少设备的使用寿命。

d.控制器距离焊机主机的距离不能小于30厘米,尤其是不能把控制器放置在焊机的正后方,避免闪光时的飞溅物溅入控制器内造成损坏。

e.控制器周围50米范围内不能有高频电子设备和大功率的感性用电负载,当这些设备的起动停止或产生高频电磁干扰有可能导致控制器的失控和动作不正常。

f.控制器不允许露天使用,风吹日晒雨淋都有可能对设备带来危害。

2.安装连接说明:

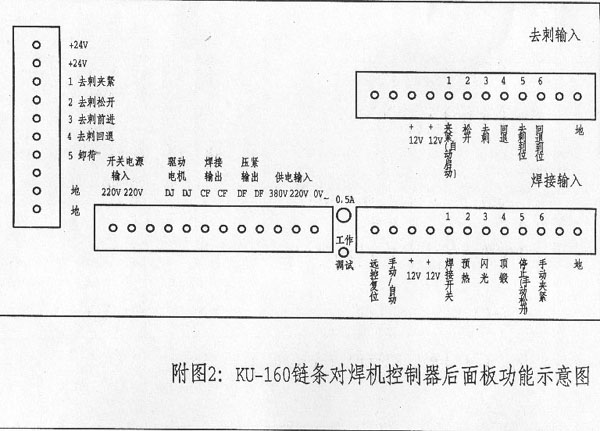

a.该控制器分计算机主机控制箱和控制柜两部分组成,设备在出厂前已经按照电气原理图完成了两部分之间的连线。如果为防止运输过程中计算机控制箱部分损坏单独包装的话,则需要参考相关的电气原理图和接线图完成相应的接线。

b.焊机及控制柜应单独使用一块不小于额定容量的空气自动开关或闸刀开关,以便于设备不使用时拉下开关断开整个焊机的供电部分。为确保安全,主机、控制器、去刺机泵站均需接地线,接地线的接地电阻应小于4Ω,接地线应使用不小于2.5mm2的塑铜线可靠连接。电源线的选用也必须按照用电设备功率进行选择。

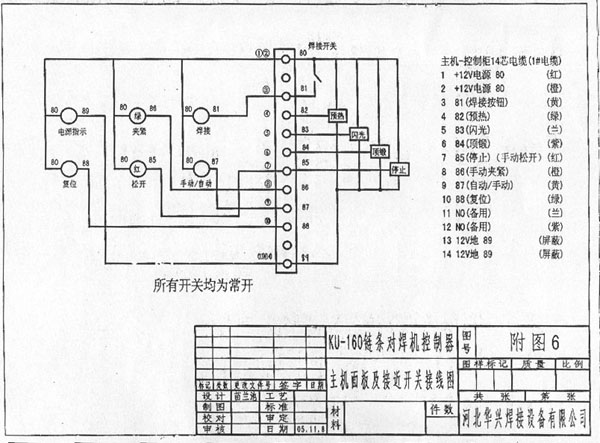

c.从控制柜到主机共有三条连接电缆,控制电缆为带屏蔽功能的14芯航空插头,分别对应插入主机及控制柜的插座内,电机线采用3芯≥1.5mm2橡胶或塑料护套线,分别连接主机输出端子板的34,35,36号及电机接线柱,当电机转动方向错误时,需调换其中的两根引线,主机到压紧电磁阀的连线为双芯护套线,控制柜输出端子板编号为12,14。

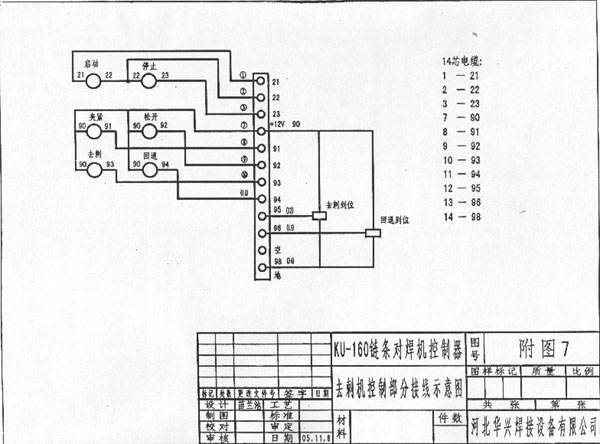

d.从控制柜到去刺机为一条连接电缆,控制电缆为带屏蔽功能的14芯航空插头,分别插入去刺机控制盒下面和控制柜的相应插座内,值得注意的是与到主机控制电缆不能通用,到主机电缆标记为“HJ”,到去刺机电缆标记为“QC”,接错了有可能工作不正常。

e.从控制柜到液压泵站为一条连接电缆,分别接到对应的泵站电机和电磁阀线圈的输入端子板上。接电机的线为截面积比较粗实一些的,到电磁阀的相对就比较细一些。

f.所有连线连接完成后要细心的进行检查,避免接错和接触不良,确认无问题后就可以通电运行了。

3.通电运行调试:

接通主电源,控制器面板上的三个指示灯就亮了,如果亮度异常就说明三相供电有问题。打开控制器的电源开关和控制器内计算机主机电源开关,电源指示灯应正常的发亮,按下主机或去刺机操作面板上的相应按钮,控制器对应的指示灯应亮并且有相应的动作输出。

主机部分:

控制器计算机主机的“手动/自动”开关应设置于“自动”位置,就可以使用主机操作面板上的“手动/自动”转换开关切换手动和自动功能,如果控制器上的开关搬到“手动”位置,则主机开关无论在什么位置都是手动功能。

主机上的“手动/自动”转换开关搬到手动状态,按下“夹紧”按钮,主机上钳口压紧工件,按下“松开”按钮压紧松开,按下“焊接”按钮,电机带动凸轮转动会让活动机座部分执行前进和回退动作。在手动压紧状态下,按下“焊接”按钮会自动执行一个焊接循环动作。主机上的“手动/自动”转换开关搬到“自动”位置,按下“焊接”按钮或用脚踏下焊接的脚踏开关,控制器都会自动完成压紧、预热、闪光、顶锻、维持、休止的整个焊接过程。其中休止时间可以调整计算机主机上的编码开关,其范围为:“0”—2.5秒、“1”—2.0秒、“2”—1.5秒、“3”—1秒,0、1、2、3为面板编码开关指示的数字。

去刺机部分:

主机上的“手动/自动”转换开关对去刺机的控制部分同样有效。主机上的“手动/自动”转换开关在“手动”状态,按下去刺机操作面板上的“夹紧”按钮去刺刀会夹紧工件,按下“放松”按钮去刺刀会松开远离工件,按下“去刺”按钮执行去刺动作,直到去刺到位停止,按下“回退”按钮执行去刺回退动作,直到去刺回退到位停止,去刺到位和回退到位的检测是由接近开关进行控制的,可根据行程需要进行调整。主机上的“手动/自动”转换开关在“自动”状态,按下去刺机操作面板上的“夹紧”按钮或脚踏去刺的脚踏开关,控制器会自动控制执行夹紧—去刺—松开—回退的程序动作,其中夹紧时间可以调整控制器计算机主机上的去刺压紧时间,其调整范围为:“0”—2.0秒、“1”—1.6秒、“2”—1.2秒、“3”—0.8秒,0、1、2、3为面板编码开关指示的数字。

关于程序段的调整:

由于焊机的焊接控制程序主要由随机配备的凸轮工装完成所需要预热、闪光和顶锻量的尺寸控制,配合与凸轮同轴的接近开关的相对位置,就可以控制预热、闪光、顶锻、维持、休止几个程序段的分配时间,尤其是从预热到闪光、从闪光到顶锻两段时间,对工件的焊接作用非常大,必须按照焊接工艺认真仔细地进行调整。顶锻接近开关的位置与凸轮快速升程的位置也应基本相符,可根据链条工艺设置为带电顶锻和不带电顶锻。

根据焊接工件的大小确定焊接工艺规范,然后分别调节各程序段的定时长短及焊接能量大小进行试焊,在没有把握的情况下首先应该把工作调试选择开关搬到调试位置,按下控制开关进行试动作,压紧时间、预热时间、闪光时间、锻压时间、维持时间、休止时间动作是否正常,时间是否合适,确认无误后再把选择开关搬到工作位置,选择比较小的焊接能量及较短的焊接时间,以避免因选择的参数太大而损坏工件,然后根据焊接工件的情况逐渐增大焊接规范,直到达到工件的焊接工艺要求后再批量正式焊接,才能保证整批焊接工件的产品质量。

四、使用注意事项:

1.尽管该控制器可以在320V-450V的宽电源范围内能够正常工作,但是为了确保焊接能量的控制精度,一般希望电源的偏差以不超过±10%为宜,除非用户对控制精度的要求不是很严格的情况下允许电网电源有更大的偏差。

2.接入控制器的电源线必须与主焊接变压器的电源接在同一个相序上,

即控制器的电源和主变压器的电源都应该接在同样一对电源线上,千万不能接错线,否则控制器将不能正常工作。

3.焊接过程中不能调节能量调节旋钮和定时选择拨盘开关和旋钮,在需要调节时应缓慢调节,不能用力过大过猛过快,否则容易损坏调节元件影响用户正常的使用。

4.电源输入线和控制输出线允许不分极性随意接线,但是电源输入线的截面积必须保证有2根线要达到焊机额定容量的要求,否则不能正常工作,尤其是到电磁阀、驱动电机、驱动可控硅的输出线尽管可以不分极性,但是互相之间绝对不能接错,否则就有可能损坏大功率可控硅或控制器,给用户造成不可挽回的经济损失。

5.控制器后面板上的保险管是为安全而考虑设置的,用户应选择

0.5A 5×20的保险管作为备用,不能随意加大和用铁丝及铜丝来代替使用,否则不能起到应有的安全保护作用。

6.当控制器因为受到外界干扰时,有可能导致焊接性能不佳或者失控,此时应关闭电源开关,大约一分钟后再开机应正常工作。当电源供电不足导致焊接时电压跌落,更有可能使控制器工作不正常,此时应先解决电源的供电问题,才能保证控制器可靠稳定工作。

7.当控制器出现不能正常工作时,请首先检查电源指示灯是否发亮,当电源指示灯不亮时应该检查电源是否有电、电源线是否接好、电源开关是否接通、保险管是否熔断;当电源指示灯正常时应检查控制输出线是否松动、控制开关及其连线是否有故障、定时开关位置是否正确、大功率可控硅及主焊接变压器是否有故障,当排除以上可能产生的故障原因后仍不能正常工作,则为控制器内部的故障,用户应及时通知生产厂家的工程技术人员或者找有资格专业人员进行检修,在没有合格之专业人员又无维修能力的前提下请勿自行随意查修,以免扩大故障范围给用户造成更大的经济损失。

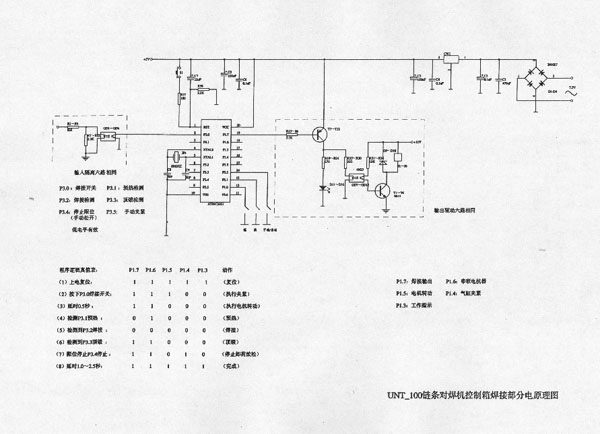

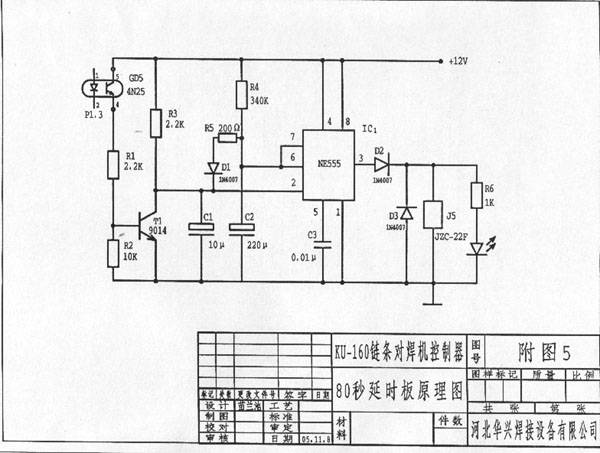

接线示意图