GWC-1550C/2650C钢筋自动焊网机

使用说明书

![]()

一、概述:

GWC-1550C/GWC-2650C系列钢筋多点自动焊网机是生产各种电焊网网片的专用自动焊接设备。它可以用于生产建筑用网、公路铁路护栏网、装饰用网以及其它用途的各种金属网片的制造,能够焊接直径2mm-6mm的低碳钢、低合金钢及其镀锌丝的焊接,配上先进的焊接控制器及专用焊接电极,也可以用于不锈钢等有色金属的高质量焊接。产品具有设计合理、造型美观大方、自动化程度高、焊接性能稳定可靠等特点,由于本机采用板框式机架结构和大功率焊接变压器及专用焊接控制装置,所以能够高质量地完成不同丝径不同目数的各种焊接网的焊接要求,与同类产品相比可焊接范围更宽、焊接质量一致性更高、节约更多电能、工作稳定性更优异。

本焊接设备独有的特点:1.主机采用高精度滚珠丝杠和直线导轨实现纬丝间距的滑动行走,加上使用高精度步进电机控制纬丝间距的工作行程,可以实现任意范围的纬丝间距尺寸调整,控制精度高定位准确;2.使用分级控制单片微型计算机控制结构,核心控制和焊接控制分别采用各自的控制系统和芯片,提高了系统控制性能,减少了互相干扰的可能;3.使用傻瓜式智能控制技术,不需要用户掌握任何的计算机编程知识,仅需简单的面板操作就能够实现设备的正常使用;4.纬丝行程采用长行程控制方式,不是焊接行走一个纬丝间距就回位一次,可以提高生产效率,减少直线导轨的磨损;5.采用三相供电技术模式,根据用户现场供电需要,可以随时设置一次压紧一次焊接或者分次焊接,保证工件焊接性能,降低对电网的功率要求。

二、主要技术参数:

1、焊幅宽度(mm)1250、1550、1850、2450、2650可选

2、网目规格(mm)50.8-203.2(1"-8")

3、焊网丝径(mm)φ2.0-φ6.0(BWG5-BWG14)

4、焊网速度(目/分钟)10-30

5、电源类型:三相380V±10% 50HZ

6、焊网变压器容量:150KVA-600KVA(根据需要确定,参见主机铭牌)

7、加压方式:气动或电动偏心轮方式

8、电机调速方式:电磁调速或变频调速

9、纬丝送丝方式:储料槽料斗摆动送丝

10、经丝送丝方式:步进电机或者气缸控制

三、安装与调试:

1、焊机及控制柜的安装:

因焊机主机结构均为机械传动结构,工作时产生的振动较大,为确保焊接工件的产品质量,建议主机设备能打地脚螺丝固定安装,并尽量保证工作焊接面的水平。控制柜建议放置在焊接设备主机的右侧,距主焊接设备的距离应大于2米,以减少焊接设备对控制柜的干扰和影响,同时也方便操作人员的调整和调试。为保证操作者的安全和减少周围其它设备对本焊机的干扰,控制柜和焊接主机都应安装接地线,接地线的接地电阻≤4欧姆。

2、经丝料盘的固定架安装固定:

因焊机本身不带经丝料盘及固定架装置,用户应根据经丝盘的尺寸大小自行设计经丝料盘架装置,为保证经丝在焊接过程中的张力,经丝盘固定架的出丝高度应不低于1米,固定架的出丝口距焊接主机之间的距离应不小于6米,用户可参考附图自行设计经丝放丝盘及固定架的尺寸。为保证焊接网片的产品质量和平整度,直径超过2.5mm或者硬度比较高的经丝建议用调直切断机调直切断后再送入焊接设备。

3、纬丝送料部分的安装和使用:

焊机的纬丝送料装置为半自动工作方式。纬丝储料槽位于焊机的顶部,调直切断好的纬丝人工放置于焊机纬丝的护架中,当纬丝储料槽中的纬丝不足时,必须人工及时进行补充。当需要更换不同的纬丝直径时,控制纬丝送料的导杆轴等组件也必须同时进行更换。

4、用户的电源要求及接地要求与安装:

因本焊接设备的焊接功率较大,对电源的供电也有较高的要求,用户供电变压器的容量应不小于250KVA,供电变压器到焊机主机的实际用线距离应小于200m,如用户不能达到以上条件时必须加大供电变压器的容量或增大输电线的截面积,否则可能影响焊接效果。主电源线应使用不小于 50mm2 的铜质导线,设备应单独使用一块不小于额定容量的石板闸刀开关或空气自动开关,保险的容量取值应大于焊接设备的额定容量。

焊机的主机与控制柜机壳都应安装接地线,接地线的接地电阻≤4欧姆,接地线应使用不小于4mm2的铜质导线进行安装,为确保设备的正常运行和操作者的人身安全,安装合格的接地线也是非常重要的一项工作。

因焊机采用三相四线制,在电源接线时也应把零线接至焊机控制柜,需注意的是零线上是不能安装闸刀开关和保险丝的,否则机器将不能正常工作。零线应使用不小于4mm2铜质导线进行连接。

5、电源与控制柜、控制柜与主机之间的连线:

控制柜的进线侧在控制柜右侧下端,共有A、B、C、0四个接线端子,其中A、B、C线为相线,应使用不小于额定电流容量的铜质铜线与电源开关接在一起,0为零线,使用4mm2的铜质导线连接在供电线路的零线上。需特别注意的是:零线与焊机设备的接地线是不同功能的两条独立线,两者绝对不能混淆。

焊机控制柜与焊机主机焊接变压器之间的连线用不小于额定电流的铜质导线进行连接,连线尽可能的短并尽量接触良好,焊机主焊接变压器接在焊机后侧右侧位置,控制柜焊接输出位置在控制柜右侧下侧。A、B为一台或一组变压器连线,B、C为另一台或一组变压器连线,个别宽幅产品型号会有第三组输出连线A、C,只要连接在第三台或第三组变压器上即可。

焊机主机操作控制盒采用磁力吸盘固定方式,用户可以根据需要放置在焊机主机的方便操作位置。操作盒至控制柜之间连线为5芯柔软控制线,绿色按钮为焊接操作,黄色为自动回退操作,红色按钮为紧急复位。该控制线通过控制柜下侧穿线孔引入控制柜接在相应的接线端子上。

焊机主机的回退自动到位检测和焊接电极的抬起到位检测均使用了接近感应检测和红外光电技术,可以确保焊机拖板回位时尺寸的精确定位,当焊接电极粘连不能正常抬起时,程序进入保护状态,电极故障排除状态恢复正常后继续执行程序。该部分的接线全部使用的是四芯或者五芯屏蔽线进行连接,可以参考电气原理图进行接线。

四、调试与运行:

焊接设备的调试分机械部分调试和电控部分调试两部分,一般情况下应先对机械部分进行调试,由于设备出厂时已经提前按用户要求的焊接工件类型进行过调试,当焊接工件未发生变化时一般不需较大的调整,机械部分的调试步骤如下:(1)在调试前应将焊接控制柜内的焊接控制器KD2-160A的电源关闭,此时焊机的焊接主变压器不工作;(2)将欲焊接的经丝经过调直装置或缓冲装置穿过定位导板孔后穿过焊接电极放置在工作平台上;(3)将纬丝放入纬丝储料槽中;(4)按下焊接按钮,焊机会自动进行送丝操作,观察纬丝送料情况,如送丝不畅则需要对纬丝的送丝装置进行调节;(5)连续几次观察送丝情况如无问题则可进行焊接,并观察焊接后的经丝沿经向移动情况,同时测量纬丝间距距离是否在允许范围内,如超过偏差就须对经丝送料机构进行调节;(6)检查焊接工件的成形及焊后强度,如无问题则可进行批量焊接;(7)对于带自动定长切断装置的焊接设备,在设定长度焊接时应把控制柜面板的计数器开关打开,并对计数器清零和设置数值,如定长4米的10CM网孔只要设为0040即可,当焊接长度达到尺寸后焊机自动进行裁片操作,完成整个焊接过程。

电控部分的调试:电控部分调试由焊接变压器的接触组插把调节,控制器焊接时间及焊接能量的调节,焊机主机回程控制接近开关位置的调整,焊接电极压力调整等。具体调试调节方法如下:

(1)焊接主机焊接变压器容量在40KVA以上时,一般都随变压器安装相应的接触组插把装置,用于调节变压器的输出电压,插把共有三套,每个插把有两个位置,共八种电压,具体电压值请参考附表说明。调档的位置应根据焊接工件的粗细进行适当选择。当焊接φ2.0mm的钢丝时,可选择较低的档位,当焊接φ5.0mm的钢丝时,则应选择较高的档位。

(2)焊接控制柜中控制器焊接能量及焊接时间的设定和调试,此部分可参考随机配带控制器相应型号的焊接控制器说明书进行调节,对于网片类焊接工件,一般希望采用强规范焊接,这样工件焊后变形小,外型美观。在没把握的前提下应先选择较低的焊接电压和较短焊接时间,经试焊后如焊接强度不足再逐渐加大焊接电压和延长焊接时间,直到达到工件的焊接强度和外观要求。

(3)焊机主机上回位控制用接近开关的位置调节,主要是实现在焊接回位过程中控制定位。掌握的原则是拉钩回位的尺寸应该超过焊接电极中心12mm,这样才能保证焊接工件的第一个网格尺寸的准确。压紧时间、拉钩的抬起时间、纬丝送料延迟时间和送料时间长短,都需要根据需要进行调整(详见附图说明)。

(4)焊接电极压力的调整是靠改变气源的输出压力来实现的。为了保证焊接压力的调节和上电极伸出长度的调节而设定的。为了保证要焊接的几根至几十根经丝的压力都一致,必须对每一个上电极的压力速度大小进行适当的调整。当焊接压力调整过大或过小时,都会影响工件的焊接性能,尤其是在串联电极焊接方式中更为重要,当调整不合适时根本就不能焊接形不成焊点。

因焊机主机设备采用步进电机和气动执行元件实现焊接需要的全机械控制过程,因此焊机设备的润滑也就成了设备运行过程中不可缺少的一部分工作。用户在使用设备时应经常对有机械摩擦、机械传动的部分进行润滑,在主机中设了一些注油孔或油杯,应及时对设备进行润滑,一般情况下每班加注润滑油的次数不应少于三次,以减少设备的正常磨损,延长设备及其配件的使用寿命。

五、常见故障现象及处理:

故障现象1、焊接设备空载调试正常,只要一焊接就停止工作。

故障产生原因及排除:出现此类故障现象,一般都是因为电源供电不足所致,空载调试时电网电压基本正常,当正常焊接时因耗电电流迅速加大导致电压过低,从而不能保证焊接控制器等组件的正常工作。处理方法是从根本上解决电源供电问题,在焊接过程中电压最低极限不能低于340V。

故障现象2、电源三相电正常,冷却风扇步进电机均不工作(电源指示灯不亮)。

故障产生原因及排除:上述故障的原因是在三相电源供电正常的前提下,如果供电的零线没有接好或接触不良,那么会使得冷却风扇、步进电机控制器、调速电机的电磁调速器不能正常工作,只要把零线接好即可解决问题。

故障现象3、焊接设备空载调试正常,焊接时无焊接输出,工件不焊接。

故障产生原因及排除:出现上述故障,一般由以下几种情况,请参照电原理图进行检修。

(1)负责控制焊接输出的控制器电源开关没有打开;(2)焊接时间调节的太短;(3)焊接能量调节的太小;(4)焊接变压器接触组接触不良或者调节档位太低;(5)焊接控制器输入、输出线接触不良。

故障现象4、焊接工件的焊点强度大小不均匀或有个别焊点不焊接。

故障产生原因及排除:产生此类问题的关键是上下电极高低不齐或接触平面不平整及电极压力不均匀所造成的。一般情况下是因为上下电极的接触面使用时间长,导致平面不平整(有凹槽)或粘有氧化皮等杂物对工件的焊接造成影响的,只要修磨电极即可解决。

故障现象5、焊接设备的拖板控制步进电机不动作。

故障产生原因及排除:(1)负责控制步进电机驱动器电源开关没有打开(控制柜最右侧运行调试开关);(2)步进电机驱动控制器输入、输出线接触不良;(3)程序选择错误或者进入保护状态;(4)设备使用时间过长,驱动控制过热保护。出现上述故障,应参考随机附带的使用说明书进行调整和检查。

故障现象6、焊接工件的焊点强度太小或过大。

故障产生的原因及排除:出现上述情况,一般是由于焊接时间,焊接能量的调整不合适所致,用户应参考随机附带的KD2-160A或KD3-160A焊接控制器的使用说明书,对焊接能量和焊接时间进行调整,具体焊接参数应根据焊接工件的焊接性能进行调整,掌握的原则是大电流短时间则焊接效果较好,反之则效果较差。需特别注意的是个别焊点的差异,最好检查相应上下电极方面的问题,不要随意地调节焊接时间和焊接能量。

故障现象7、定长焊接时焊够焊点数机器不自停。

故障产生原因及排除:出现上述问题原因是定长焊接开关未打开,焊接计数器JDM-12未正常工作,一般只要计数器能正常计数,只要打开定长控制开关即可。如果计数器不能正常计数,则应检查其外围接线是否有接触不良或者计数器本身产生质量问题,需对计数器进行修理或调换。

故障现象10、焊接工件的网孔径向成型不好。

故障产生原因及排除:出现上述问题的原因是经丝张力不够或张力不匀,个别经丝张力过大或过小。应重点检查经丝盘的送料情况,尽可能把所有经丝的张力调整的差不多就行了。

六、随机配件及保修说明:

为保证设备出厂后能够正常工作,生产厂家已将常用易损备件随机配备,用户也可根据需要另行定做加工购买易损配件,随机配件清单如下:

(1)焊接上电极 5-20套(最少按焊点的20%配备)

(2)焊接下电极 5-20套(最少按焊点的20%配备)

(3)按钮开关 3只

(4)接近开关 2套

(5)钮子开关 4只

(6)保险管5×20 0.5A 4只

根据国家有关规定,焊机自出厂之日起保修一年,属于产品制造原因造成的技术故障由生产厂免费维修,属于用户原因造成的故障由用户负担维修费用,当责任原因不明时双方各承担50%的维修费用,但是对于有机械磨损的易损元件不在保修范围内:

1.控制按钮及开关 2.气动执行元件 3.控制器面板元件

4.焊接电极 5.电机及机械传动零件 6.焊接电缆及接头

7.保险芯管 8.连接螺丝

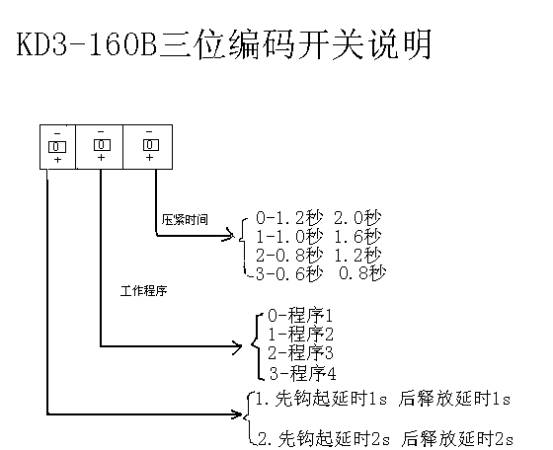

七、编码开关说明:

相关图片:

焊接设备在使用过程中有任何问题请及时与我公司联系协商处理,我公司会提供强有力的技术支持。